本レポートは高頻度で技術的な専門用語を使用しています。あくまでDXに関わる人や技術者向けの内容となっています。あらかじめご留意ください。

2. セクター別詳細分析:As-Is/To-Beギャップと技術実装

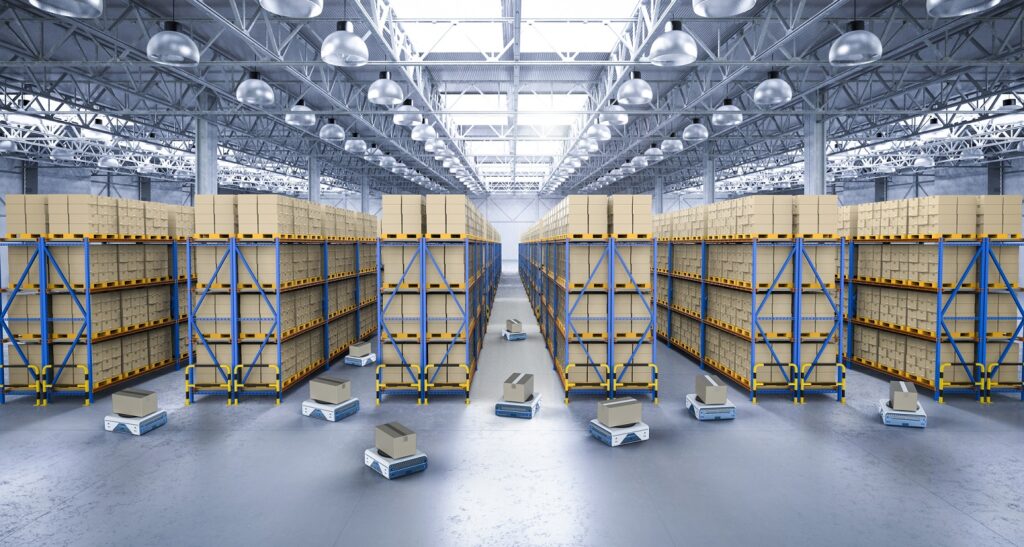

2.1 宅配・EC物流 (Last Mile & Fulfillment)

課題:波動対応とラストワンマイルの効率化

小口多頻度化が進む中、末端拠点での手動検品や、不在時の再配達に伴う伝票貼り替え作業が大きな負担となっています。

- To-Beモデル:タッチレス・オペレーションとフィジカルインターネット

- ラベルレス配送: 荷物に直印字されたIDや形状を識別キーとすることで、プリンターでの伝票発行・貼付工数をゼロにします。

- 共同配送の実装: ヤマト運輸や佐川急便などが進めるフィジカルインターネット構想では、企業間の壁を超えてデータを標準化し、地域内配送を一括で行うスキーム(例:秩父市での実証実験)が検証されています。

- 技術的詳細:

- 多層式クロスベルトソーター: 都市部の限られた床面積で処理能力を最大化するため、空間を立体的に活用するソーター導入が進んでおり、市場は年平均6%超での成長が予測されています。

- 自動配送ロボット (UGV) 連携: ロボットを「動く宅配ボックス」として活用し、マンションのオートロック解除やエレベーター連携を含む完全無人配送が実用化されつつあります。

2.2 B2B一般貨物 (Industrial & Bulk)

課題:重量物・不定形貨物のハンドリング

パレット単位や段ボール混載(バラ積み)が多く、荷姿が一定でないためロボット導入が難しく、フォークリフトや手作業による重労働が労働災害リスクとなっています。

- To-Beモデル:知能ロボットによるティーチングレス化

- AIデパレタイジング: 従来のアームロボットは事前の動作教示(ティーチング)が必要でしたが、最新の「知能ロボット」は、3DビジョンとAI強化学習により、ランダムに積まれた異なるサイズの箱をリアルタイムで認識・把持します。

- 導入効果: ロジスティード中部の事例では、飲料ケースの投入作業において50%の省人化を達成しています。

- 技術的詳細:

- SLAM式AGV/AMR: 磁気テープなどのガイドが不要なSLAM方式の搬送ロボットが普及しており、将来的には数百台規模の群制御(Swarm Control)により、渋滞のない搬送ルートを自律生成します。

2.3 小売・アパレル流通 (Retail & Fashion)

課題:大量SKUと返品処理の複雑性

色・サイズ違いが膨大にあり、バーコードの一点ごとのスキャン(視認・Line of Sightが必要)が検品時間の多くを占めています。

- To-Beモデル:RFIDによる「ノー検品」と高速再販

- 一括検品(フリーパス): 電波シールドで覆われた「トンネル型ゲート」を使用することで、電波の乱反射を利用し、梱包状態のまま数百点を数秒で読み取ります(読取精度99.9%以上)。

- 返品の自動化: 返品商品についたタグを読み取るだけで、「いつ誰に販売されたか」を特定し、WMS上の在庫ステータスを即座に「販売可能」に戻すことで、販売機会損失を防ぎます。

- 導入効果: 東芝テックの事例では、大量の商品検品において棚卸時間を約1/7に短縮しています。

2.4 食品・コールドチェーン (Food & Cold Chain)

課題:過酷環境下での鮮度管理

-25℃以下の冷凍環境では人が長時間作業できず、電子機器のバッテリー低下や結露も発生するため、自動化が遅れている領域です。

- To-Beモデル:ハイブリッド自動化とFEFO管理

- ロボット×音声認識: 株式会社エイシンの事例では、低頻度品を冷凍対応ロボット(OmniSorter)で、高頻度品をボイスピッキング(音声指示)で処理するハイブリッド運用を採用し、作業時間を大幅に短縮しました。

- ハンズフリー化: 厚手の手袋をしていても操作可能な音声認識システムにより、リストを持つ・めくる動作を排除し、安全性と生産性を向上させています。

3. 「手動・目視」を排除するコアテクノロジー詳細

3.1 センシング技術の進化

センシング技術の進化と課題解決 (As-Is vs To-Be)

| 技術領域 |

従来の課題

(As-Is) |

最新ソリューション

(To-Be) |

メカニズム・導入効果 |

RFID

(認識・検品)

|

電波干渉

金属や液体製品では電波が反射・吸収され、読取精度が著しく低下する。

|

金属対応タグ・スペーサー技術

|

対象物との間に絶縁体(スペーサー)を挟み、反射波を利用して通信距離を確保。液体製品でも高精度な一括読取が可能に。

|

バーコード

(仕分け)

|

位置合わせの手間

作業員がバーコード面を上に向けて置く必要があり、効率化のボトルネックに。

|

6面トンネルスキャナ

|

全方向から高解像度カメラを配置し、荷物がどの向きでも瞬時にデコード。WCSと連動しミリ秒単位でソーターを制御。

|

OCR

(賞味期限)

|

手入力・目視確認

JANコードには期限情報がなく、作業員が目視で確認・手入力するためミスが多発。

|

AI-OCR連携

|

カメラが段ボール側面の印字(例:2025.12.31)を認識・テキスト化。WMSの入荷予定データと自動突合し誤入力を防止。

|

指示出し

(ピッキング)

|

両手が塞がる

紙リストや端末を持つ必要があり、特に重量物や冷凍環境での作業効率が悪い。

|

プロジェクションピッキング (PPS)

|

棚や床に「ここから3個」等の映像を直接投影。ウェアラブルデバイスすら不要な完全ハンズフリー・直感的操作を実現。

|

※表は横にスクロールできます

4. システム制御ロジックの深層:WMS / WES / WCS連携

高度な自動化センターでは、システムが3層構造で連携し、「日付や条件に基づくプロセス分岐」を自律的に行っています。

4.1 システム階層と役割

- WMS (Warehouse Management System): 「在庫管理の司令塔」。何がどこにあるかを管理し、作業計画(Wave)を立案します。

- WES (Warehouse Execution System): 「運用の調整役」。設備稼働状況に合わせてWMSの計画を動的に最適化します(例:シュート満杯時の回避ルート生成)。

- WCS (Warehouse Control System): 「設備の制御」。コンベヤやアームロボットに物理的な動作命令(PLC信号)を送ります。

4.2 ケーススタディ:賞味期限判定とクロスドッキングの自動制御フロー

食品物流において、「入荷した商品の賞味期限を確認し、今日出荷分があれば在庫せずにそのまま出荷へ回す」という処理の内部ロジックは以下の通りです。

- データ取得 (Input):

入荷ゲートのOCRが賞味期限日付を読み取り、WMSへ送信します。

- ビジネスルール判定 (Logic – WMS):

- 期限チェック: 読み取った日付が入荷許容期限内かを判定します。

- 引当チェック: 「本日の出荷オーダー残数」があるかを確認します。

これに基づき、WMSは「搬送先コード」を含んだ電文を下位システムへ送信します。

- 動的最適化 (Optimization – WES):

WESは設備の負荷状況を確認し、「最短ルートのコンベヤ」または「バッファライン」への投入を決定します。

- 物理制御 (Control – WCS):

WCSは対象の荷物をトラッキングし、分岐ポイントに来た瞬間に信号を送信。「右へ分岐(出荷エリア直行)」または「直進(自動倉庫へ格納)」を実行させます。

- 保管時のFEFO制御:

自動倉庫内では、WMSが FEFO(First-Expired-First-Out:期限が近いものから先出し) ロジックに基づき出庫指示を出します。万が一、順序が逆転した場合は、出口のゲートで検知しラインを停止させる安全機構が働きます。

5. 結論

2030年に向けた物流の自動化は、単なるハードウェアの導入ではなく、RFIDやAI-OCRを「感覚器官(Input)」とし、WMS/WESを「脳(Logic)」、ロボットを「手足(Output)」とする サイバーフィジカルシステム(CPS) への進化を意味します。

企業はこの構造転換により、「人手に頼らない」だけでなく、「データに基づく意思決定」が可能な強靭なサプライチェーンを構築することが求められています。

論考「物流自動化・システム連携調査」引用概要

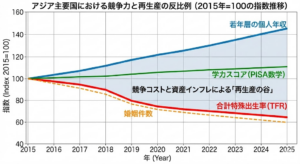

1. イントロダクション:物流危機の構造的背景

主張概要: 物流業界は「2024年問題」(ドライバー残業規制960時間上限 [185])と労働力不足により、従来の「人海戦術」が維持不可能な限界点に達しています。特に手動スキャンや目視確認に依存したプロセスは、ヒューマンエラーやデータ連携の遅延を招いており、国土交通省もDX(デジタルトランスフォーメーション)による効率化を最重要課題と位置づけています([192])。

関連リンク:

2. セクター別変革:As-Is/To-Beモデルのギャップ

主張概要: 各セクターで「手動」から「自動」への構造転換が進んでいます。

- 宅配・EC:「フィジカルインターネット」や「ラベルレス配送」により、企業間の壁を超えた共同配送や、ロボットを活用した無人配送が実証段階に入っています([187], [188], [189])。

- B2B一般貨物:形状が不揃いな貨物に対し、AI搭載の「知能ロボット」がティーチングレスでの荷卸しを実現し、重労働からの解放を進めています([191])。

- 小売・アパレル:RFID活用により、梱包のまま一括検品する「ノー検品」や、返品在庫の即時再販化が実現しています([194], [195])。

- 低温物流:過酷な冷凍環境下では、ロボットと音声認識(ボイスピッキング)を組み合わせたハイブリッド運用が省人化の鍵となっています([198], [200])。

関連リンク:

3. コアテクノロジーとシステム制御(WMS/WES)

論点1:物理制約の突破(RFID・OCR)

主張概要: 従来困難だった金属・液体製品へのRFID導入([202])や、賞味期限のAI-OCR読取([207])が可能になり、入力データの精度が飛躍的に向上しました。また、プロジェクションマッピングを用いたピッキング(PPS)により、完全ハンズフリー化も実現しています([213])。

論点2:WESによる動的最適化

主張概要: 自動化設備の効率を最大化するため、WMS(管理)とWCS(制御)の間に「WES(倉庫実行システム)」を配置する構成が標準化しています([206], [217], [220])。WESは現場の混雑状況をリアルタイムで判断し、最適な搬送ルートやクロスドッキングの指示を動的に生成する「物流センターの頭脳」として機能します。

関連リンク: